A Sandéleh Alimentos está no mercado desde 2005 com sede na cidade de Sorocaba, interior paulista, com cerca de 250 funcionários e mais de 5 mil clientes em todo o país e na América Latina. Seu portfólio de produtos inclui um mix de mais de 10 famílias de alimentos em conserva envasadas em sua sede e distribuídas em suas filiais em Belo Horizonte, Rio de Janeiro e Paraná. A empresa tinha o desafio de garantir a eficiência das etapas de produção no chão de

fábrica, sem perder a qualidade nos produtos pela qual a marca se tornou conhecida.

A gestão e os operadores não tinham a transparência necessária para elaborar e aplicar planos de ação que resolvessem a raiz dos problemas. Depois de avaliar diferentes players do mercado, a Sandéleh confiou na Cogtive para entregar a visibilidade necessária para alavancar os resultados da fábrica.

Entenda como isso foi possível no caso de sucesso Sandéleh e Cogtive.

O desafio

A produção enfrentava um problema recorrente de colisão no equipamento devido a pouco espaço na esteira, ocasionando pressão na cancela de agrupamento. Devido ao excesso de pressão na cancela quando aberta, os vidros acabavam passando mais que o necessário ocasionando em colisão no agrupador de vidros. O monitoramento apontou que a embaladeira era um dos principais pontos de parada da linha, especialmente por conta do espaço reduzido da esteira.

Mesmo com uma máquina de alta produtividade, a esteira não tinha capacidade suficiente para absorver os vidros quando ocorriam pequenas interrupções. Assim, a produção era forçada a parar devido à incapacidade da esteira de suportar o fluxo de materiais.

Os apontamentos são registrados digitalmente e, os dados, apresentados em tempo real na plataforma Cogtive.

Implementando as melhorias

Para resolver esse problema, a equipe realizou uma análise detalhada e implementou uma melhoria significativa na esteira. Antes da otimização, a capacidade da esteira era de aproximadamente 200 vidros. Com as modificações, aumentou para 560 vidros, proporcionando um tempo de espera

de até cinco minutos para ajustes técnicos antes de qualquer parada na linha. Ou seja, um aumento de capacidade em torno de 180%.

Além disso, a esteira foi redesenhada para reduzir a pressão sobre a cancela. Anteriormente, toda a pressão dos vidros acumulados na esteira era transferida

diretamente para a cancela, causando sobrecarga. Com a nova configuração, mais afunilada, essa pressão foi distribuída de forma mais equilibrada, melhorando a estabilidade operacional e evitando interrupções desnecessárias.

Time Cogtive treinando equipe Sandéleh

Monitoramento contínuo e utilização do sistema Cogtive

Para garantir que a melhoria fosse eficaz e possibilitar um controle mais refinado, a equipe utilizou os módulos OEE e Flow View da plataforma Cogtive. Esses sistemas permitem a análise em tempo real dos dados operacionais, facilitando a identificação de paradas e gargalos no processo.

Com o Flow View, é possível visualizar e acompanhar como cada lote se comporta nas diferentes etapas da linha de produção, enquanto o OEE fornece

painéis e uma linha do tempo para avaliar o desempenho geral. Dessa forma, a equipe consegue monitorar onde estão ocorrendo perdas de performance e trabalhar diretamente nas causas raiz das paradas.

O Flow View permite a visibilidade das etapas produtivas e como os lotes estão se comportando ao atravessar a fábrica.

Tomada de decisões a partir de dados confiáveis

A implementação dessas melhorias também resultou na estruturação de uma rotina mais eficiente de tomada de decisão. Atualmente, a equipe realiza reuniões diárias com a participação dos setores de PCP, produção, manutenção e qualidade. Essas reuniões utilizam os dados gerados pelo sistema em tempo real para identificar e solucionar problemas rapidamente.

Com base nas informações coletadas pela plataforma da Cogtive, foi possível quantificar melhorias no processo. Um dos exemplos mais significativos foi a redução do tempo de espera por um manutentor. Antes da otimização, esse tempo era de aproximadamente 15 minutos. Atualmente, varia entre 3 a 5 minutos, um avanço significativo na eficiência da manutenção.

Os dados podem ser compartilhados entre as equipes para tomadas de decisão.

Padronização e Estabilização do Processo

Outro aspecto relevante da melhoria foi a padronização dos processos operacionais. Foi identificado que a velocidade da esteira anterior não estava alinhada com a capacidade da máquina seguinte, causando ineficiência no fluxo produtivo. O sistema Cogtive auxiliou na detecção desse problema e na definição de uma velocidade padrão para otimizar o rendimento do processo como um todo.

A padronização também incluiu a criação de metas e a revisão dos apontamentos de falhas. Anteriormente, as paradas eram registradas apenas com a informação de qual parte da máquina apresentou falha, sem especificar a causa do problema. Agora, a falha detectada é vinculada ao motivo real do

erro, permitindo uma abordagem mais eficaz na correção.

Impacto da Implementação do Cogtive na Eficiência Operacional

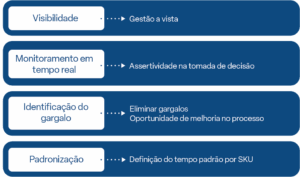

Antes da adoção do sistema Cogtive, a fábrica utilizava planilhas de Excel para acompanhar a eficiência da operação. No entanto, esse método não considerava todos os eventos relevantes, como microparadas e variações de desempenho, levando a um OEE subestimado. A falta de dados em tempo real

dificultava a análise e a tomada de decisões ágeis. Com a implementação da Cogtive, a visibilidade operacional melhorou significativamente. A equipe passou a monitorar os processos em tempo real, permitindo decisões mais assertivas e foco no processo.

Além disso, foi possível padronizar tempos de produção para cada SKU, algo que antes variava sem controle. Outro avanço importante foi o entendimento

e controle das microparadas. Antes, oscilações de desempenho passavam despercebidas, mas com o sistema, ficou evidente como pequenas interrupções

impactavam a eficiência global. Com isso, foi possível reduzir tempos de setup, limpeza e regulagem, tornando a operação mais previsível.

Os gargalos de equipamentos foram identificados e solucionados com ajuda da Cogtive.

Os resultados

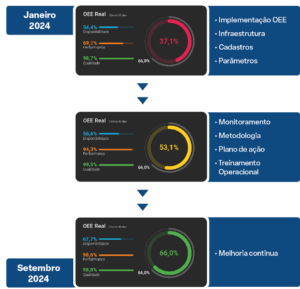

O impacto da implementação pode ser observado na evolução do OEE ao longo dos meses. Em janeiro de 2024, a linha operava com apenas 37% de eficiência. Com a aplicação das melhorias e o uso contínuo da Cogtive, esse número subiu para 53% em maio e atingiu 66% em setembro do mesmo ano. Esse progresso demonstra a eficácia da abordagem baseada em dados e monitoramento contínuo.

Os resultados puderam ser mensurados ao longo do tempo, comprovando os ganhos após a implementação da tecnologia.

A partir desse marco, a equipe definiu como meta manter e expandir essa melhoria. O objetivo agora é consolidar os ganhos e buscar novas oportunidades de otimização para elevar ainda mais a eficiência da operação. A ampliação do monitoramento, a inclusão de novos sensores e a capacitação contínua dos operadores fazem parte desse plano de evolução.

Sandéleh depois do Cogtive

A implementação da Cogtive não apenas trouxe maior estabilidade e produtividade para a linha de produção, mas também criou uma cultura de melhoria contínua dentro da organização. Com uma abordagem estruturada e dados confiáveis, a fábrica segue aprimorando seus processos para alcançar níveis ainda maiores de eficiência e competitividade.