O indicador de OEE é fundamental para acompanhar a performance dos equipamentos instalados no chão de fábrica. Saber como fazer o cálculo OEE permite transformar os dados em planos de ação com a informação acessível em tempo real. Mesmo que você já possua uma plataforma que mostre esse indicador, é importante entender tudo o que está por trás dele.

Neste artigo, vamos explicar o que é o OEE, como fazer o cálculo e ainda aplicações práticas desse indicador na rotina da fábrica.

O que é o OEE?

De forma breve, o OEE, sigla em inglês para Overall Equipment Efficiency, mostra a efetividade da máquina durante a fabricação das ordens de produção atribuídas a ele. Esse valor é alcançado pelo comparativo entre o tempo gasto para produzir itens aprovados dentro do tempo padrão e o tempo disponibilizado para toda a operação.

Por meio do OEE, gestores podem avaliar o uso real da capacidade instalada no chão de fábrica. Isso porque esse indicador é composto por 3 subíndices: disponibilidade, performance operacional e qualidade. Por isso, ele permite identificar e atuar em fatores que impactam o atendimento da entrega de produção.

Quer se aprofundar sobre o assunto? Baixe nosso guia completo e gratuito sobre OEE na prática.

Como calcular OEE?

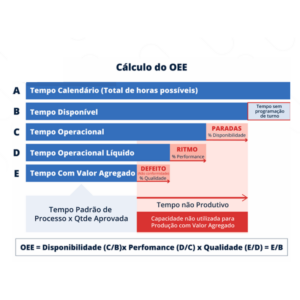

Como vimos, o OEE é composto por três componentes importantes que entenderemos em detalhe, a seguir.

- Disponibilidade: é a quantidade de tempo em que a máquina está produzindo comparado com o tempo disponível total. Essa diferença irá acontecer devido à paradas programadas ou não durante a operação, como setups, manutenções e quebras;

- Performance: é a comparação entre a quantidade produzida e o tempo gasto para que a entrega do produto seja feita.

- Qualidade: é o comparativo entre a quantidade de produtos aprovados, sem defeito, dentro do tempo padrão estabelecido.

No gráfico abaixo, você consegue entender melhor a relação entre os tempos produtivos relacionados aos índices explicados anteriormente.

De forma geral, a fórmula para fazer o cálculo de OEE é a seguinte:

OEE = Disponibilidade x Performance x Qualidade

Ou ainda de forma simplificada:

OEE= Tempo com Valor Agregado / Tempo Disponível

Vale a pena abordarmos aqui também o que compõe o Tempo Não Produtivo já que, como vimos, impacta diretamente no cálculo OEE e, por sua vez, na disponibilidade de máquina.

É claro que uma máquina pode sofrer uma perda por inúmeros motivos, mas de forma teórica consideramos 6 causas clássicas, são elas: quebra de equipamentos, setup, microparadas, redução de velocidade, defeitos na inicialização e defeitos na produção. Importante pontuar que, quando não há turno programado na máquina, esse intervalo não constitui uma perda de disponibilidade, já que não é considerado no tempo disponível.

Exemplificando o cálculo OEE

Para entendermos definitivamente como esse cálculo, vamos considerar um exemplo prático.

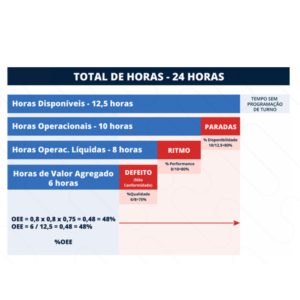

A capacidade máxima instalada de uma máquina pode ser as 24 horas de um dia, mas na realidade uma operação usa bem menos desse intervalo. Aqui, olharemos para um turno programado de 12,5h por dia.

A máquina não trabalhou todo o tempo programado, porque ocorreram paradas previstas ou não previstas, como manutenção, setups, entre outros. Por isso, para o cálculo será considerado um total de 2,5h de paradas. Ou seja, esteve operacional por 10h das 12,5h disponibilizadas. Ao calcularmos a diferença, temos a disponibilidade de 80% (10/12,5).

Já quando olhamos para a performance, podemos considerar, neste exemplo, o tempo padrão de 1h por unidade. Caso tenha produzido 8 unidades, terá um tempo operacional líquido de 8 horas. Quando olhamos para as nossas 10 horas de operação, podemos calcular a diferença do tempo disponível com o tempo de produção. Assim, chegamos na performance de 80% (8/10).

Já a qualidade, temos que ver quantas dessas 8 unidades do nosso exemplo foram aprovadas, ou seja, sem defeitos ou inconsistências de fabricação. Neste caso, vamos supor que 2 unidades foram reprovadas. Assim, temos um tempo de valor agregado de 6 horas. Por fim, a qualidade é de 75% (6/8).

Com esses dados em mãos, vamos calcular o OEE deste equipamento.

OEE = Disponibilidade (0,8) x Performance (0,8) x Qualidade (0,75) = 0,48 = 48%

O resultado da Efetividade Global do Equipamento em nosso exemplo é de 48%. Por esses cálculos, vemos que o OEE está relacionado aos resultados gerados pela máquina (output). A equipe consegue ter um entendimento mais aprofundado sobre o que está gerando os indicadores apresentados.

Como aplicar o cálculo OEE na operação de fábrica?

Agora que você já sabe como calcular OEE, vamos entender como colocar esses dados gerados em prática em uma rotina de operação.

A visibilidade da eficiência da máquina e os fatores que influenciam esses resultados permite que a gestão identifique se todo o potencial produtivo está sendo usado. Equipamentos ociosos ou operando abaixo da capacidade geram mais custos do que retorno, impedindo que a fábrica absorva volumes maiores de demanda.

A gestão consegue saber o que está “roubando” o tempo produtivo de determinada máquina, sabendo onde e como agir para obter resultados melhores. Seja pela diminuição de tempos de setup, planejamento de manutenções obrigatórias, otimização dos tempos de espera.

Dados devem ser usados para alimentar reuniões estratégicas, como Kaizen, SMED, entre outros. Só assim será possível elaborar estratégias sólidas que tragam os resultados esperados para atingir metas.

Compreender e aplicar o cálculo OEE na gestão da operação é fundamental para desbloquear todo o potencial produtivo oculto no chão de fábrica. Avaliando dados precisos sobre a eficiência de uma máquina, o gestor pode aplicar melhorias e extrair toda a capacidade instalada com processos que consumam menos tempo produtivo.

Continue acompanhando o blog da Cogtive para aprofundar ainda mais seus conhecimentos nos indicadores industriais de produção.